【3DP】在线视频与实验报告

发布时间:2023-05-30 11:15

3D打印综合实验报告

实验名称 | 熔融堆积制造(FDM) | 实验设备 型号 | 成绩 | 学时 | |||||

学院 | 大小组 | 姓名 | 学号 | ||||||

实验目的 | 1) 掌握3D打印的基本成形原理和特点及其在现代制造领域的地位。 2) 了解典型的3D打印工艺(3D打印、FDM、SLS、LOM等)的成形原理及应用。 3) 掌握FDM工桌面打印机的操作方法,独立完成单机操作的作品制作。 4) 熟悉“互联网+3D打印”的网上数据模型的下载和上传模式。 5) 对这些新工艺有兴趣和基础能力的同学,独立完成数据模型的设计和上传。 6) 鼓励同学把自己的想法通过CAD模型表现出来,采用3D打印把想法变为现实(原型或作品)。在这样一个自主学习的过程中,完成从作品构思、工艺方法选择到CAD模型设计、作品制作的全过程。达到了解基础理论,熟悉工艺方法,学会自主创意,具有综合能力的目的。 7) 了解各类快速成形设备的安全操作规程。 | ||||||||

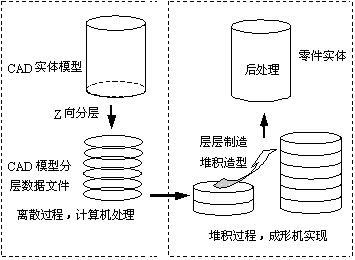

实验原理 | 从制造方式来说,铸造、锻造和焊接在制造过程中材料的重量基本不变,属于“等材制造”已有3000多年年历史;随着电动机的发明,各种切削机床如车床、磨床等出现,通过切削去除多余材料达到设计要求的形状称为“减材制造”,已有300多年历史;而以3D打印为代表的“增材制造”1984年提出,1986年实现样机,才30年时间。3D打印最基本的特征是“分层制造”即任何一个三维实体均可以由一系列连续的二维薄切片堆积而成,如果将材料按照预先设计好的原型或零件的CAD模型,不断的按需要和顺序一层一层的叠加起来直到所需原型或零件制造完成,这是一个“材料生成的过程”。将传统的“去除”式加工模式转变为“渐增”式的生成模式。

图1 快速成型原理示意图 | ||||||||

典型案例 介绍 | 3D打印交叉集成了激光技术、新材料技术、CAD/CAM等多学科先进制造技术,是制造理论研究成果中具有代表性的成果之一。权威机构的报告列出了对人类生活具有颠覆性影响的12项技术,3D打印排名第九位,列新材料、页岩气和可再生能源之前。 | ||||||||

典型案例 介绍 | 案例1:2014年GE(美国通用电气公司)利用3D打印研发的飞机发动机喷嘴,将20个零件做成为1个零件,材料成本大大下降,节省燃油15%,这等于一代发动机的概念。而每开发一代发动机要上亿欧元,但是利用3D技术,一个喷嘴就解决了。 案例2;同样是GE公司曾经在网上发布一条,让创客挑战飞机上一个零件的3D打印活动。在收集到的700多个方案中,一个19岁的年轻人获得第一名,他仅用了原始结构1∕6的重量就完成了全部测试,方案超过了GE公司的资深专家。 | ||||||||

师生互动

| (1)谈谈你对3D打印的认识和了解以及对其发展趋势的展望。

(2)简述3D打印模型数据处理的基本流程。

(3) 试述你在完成熔融堆积制造(FDM)作品过程中,工艺参数是怎样确定的?

(4)简述2-3种3D打印工艺的特点、应用范围,分析3D打印发展要解决的关键问题是什么

指导教师 ;批阅时间 | ||||||||

一、实验名称:紫外光快速成型制件精度的控制

二、实验设备:本实验采用CPS——350(Compact Prototyping System----350)紫外光快速成型机。该设备采用紫外光为光源。

三、制作材料:光敏树脂

四、实验目的:

1、 对激光快速原型/零件制造技术有所了解;

2、 了解紫外光固化成型机理

3、 通过实验对制件精度进行测量和分析;

4、 掌握光斑直径误差对制件精度 的影响;

5、 光斑补偿直径合理值的确定;

五、实验原理:用光斑补偿直径提高制件精度

六、知识运用:

(一) 激光快速原型制造技术

激光快速原型制造技术生产的基本思路,起源于任何一个三维物体都可以看成是由一系列连续薄切片组成的。也就是说,只要用二维制造的方法获得一系列连续薄切片,将其按顺序堆叠,就可以的到所需要的三维实体,故快速原型制造技术又称为生长型制造技术。该方法的成型本质是一个由渐变、积累到质变的材料生长制造过程,其生长模式为“渐增”式。这是一种完成不同于传统“去除”式加工模式的新型制造理念,从根本上改变了制造的传统模式。

(一) 快速原型集成制造系统

快速原型制造技术是一种涉及多学科的新型综合制造技术。它综合应用了现代测试技术、计算机数控技术、CAD/CAM技术、激光技术和新型材料领域的最新成果。

(二) CPS——350紫外光快速成型机

紫外光快速成型系统按其功能可分为:硬件系统和软件系统两大部分。硬件系统大体分为成型机成型执行部分和扫描执行机构;软件系统包括分层软件、支撑软件和系统控制软件。

1. CPS——350成型机成型执行部分

CPS成型机的固化成型执行部分主要包括光路部分和机械运动部分(图2),分别完成光束的聚焦、传输以及工作台在三维方向上的运动,从而实现树脂有序固化,完成从三维CAD模型到实体即原型/零件的制作过程。

2. 扫描执行机构

CPS——350快速成型机的扫描系统(图3)采用X——Y坐标扫描方式,它是一个计算机控制下作二维运动的工作台。当需固化树脂时,扫描系统根据计算机给出的模型,带动光纤和聚焦透镜一起做X——Y平面运动,以扫描速度完成二维扫描成型;当不需固化时,快速移动跳过非固化区域,从而实现选择性固化光敏树脂,周而复始完成原型(即三维实体的制作)。

(三) 紫外光固化成型机理

紫外光的光谱能量与光敏树脂吸收光谱的匹配关系是影响固化成型的主要技术因素。理论及实验证明,只有当液态光敏树脂接受的紫外线能量密度E超过一定值时,才会产生凝胶(凝胶态是液态和固态之间的临界状态),从而实现光敏树脂的固化。由于光固化成型中所用的光敏树脂对不同波长的光有不同的吸收率,因此在选择紫外光源时,要使它辐射出的紫外光与光敏树脂的光吸收谱线相匹配,使光敏树脂发生化学反映从而实现固化成型。

(四) 分层软件的使用

由三维CAD模型得到的数据格式,目前通常用STL文件格式来表达。STL文件(即三角形面片信息文件)是三维实体模型经过三角化处理之后得到的数据文件,它将实体表面离散化为大量的三角形面片,从而完成对三维实体模型的理想逼近,达到近似表述制件整体信息的目的。

在生产过程中STL文件无法提供成型机直接使用,必须使用分曾软件将STL文件转化为二维层片轮廓信息。分层软件可对由制作模块已经确定好大小、方向的三维制件CAD模型进行分层切片处理,生成加工必须的二维层片轮廓信息,供成型机加工使用。

(五) 光斑直径对制件精度的影响

相对于激光快速原型系统激光束能量可以聚集为光点而言,CPS——350型紫外光成型系统所用光源形成的光点实际上是一个具有一定直径的光斑(树脂液面上光斑直径约0.5MM),光能量分布在整个光斑范围内。实际制作轮廓是光斑中心运行轨迹上一系列固化点包络形成的,如图4所示。图中虚线所示为设计尺寸,在成型过程中光斑中心延虚线运动,实线部分为制件实际尺寸,它由固化点的的包络线形成的。这一固化特点不仅使制件实际尺寸较之理想尺寸(既设计尺寸)大出一个光斑的直径,还会使制件拐角处形成圆角,导致形状钝化,制件的轮廓形状变差,降低了制件的形状精度,甚至使得一些小尺寸的制件用这类机床无法加工。

七、实验步骤

1、 调用CAD系统中的STL文件格式转化模块;

2、 将三维CAD模型转化为STL标准格式文件;

3、 将STL标准文件作为数据预处理软件的输入文件;

4、 确定所需加工制件的尺寸及方向;

5、 对STL文件分层,生成CPS——350成型加工所要求的加工文件;

6、 原型(即制件)制作。此实验中获得的制作为试件;

7、 制件精度测定以及光斑直径补偿直径的确定;

8、 取光斑补偿直径设定值为08mm、1mm、1.1mm、1.2mm作测试件。

- 上一条: 安全须知 2018-09-30

- 下一条: 【铸造】在线视频与实验报告 2023-05-30

Copyright 2017 - 2018 © 四川大学工程训练中心

地址:四川省双流县川大路四川大学江安校区工程训练中心